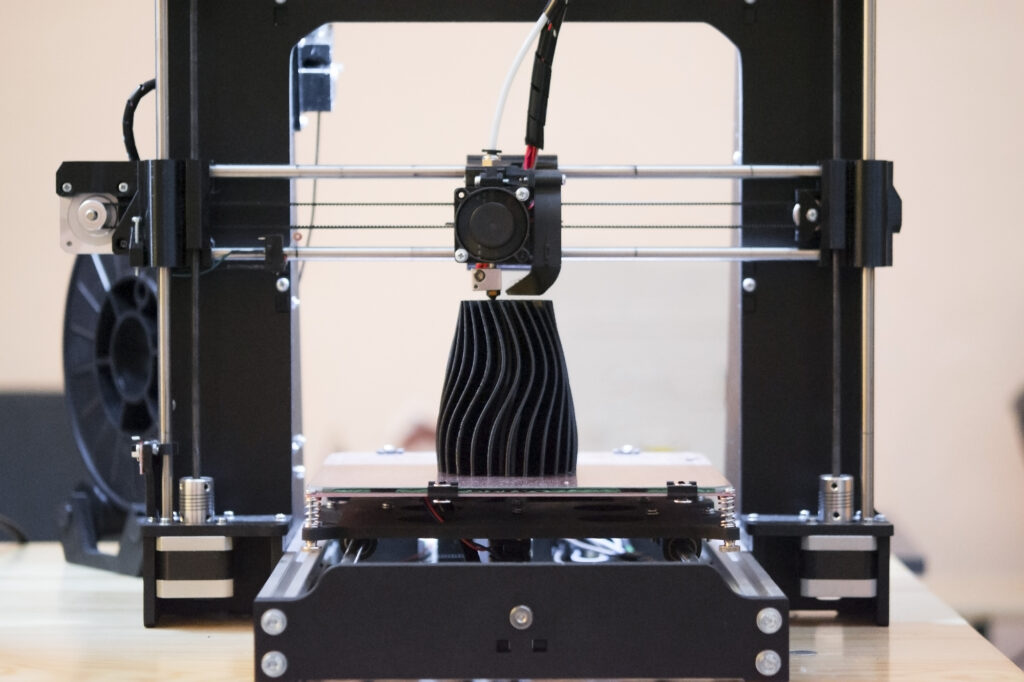

La impresión 3D en metal ya no es una promesa futurista, sino una herramienta imprescindible en la manufactura moderna. Desde piezas críticas en motores aeroespaciales hasta componentes personalizados en plantas de energía, esta tecnología redefine cómo se diseña, produce y mantiene el capital industrial. Lo que comenzó como un experimento de laboratorio hoy es un pilar estratégico para industrias como la automotriz, la defensa y la minería.

De prototipos a producción: evolución de la impresión 3D en metal

La impresión 3D en metal, también conocida como fabricación aditiva metálica, ha recorrido un largo camino desde sus primeras aplicaciones limitadas a prototipos. Hoy, firmas como Meltio, EOS, GE Additive o Desktop Metal lideran la transición hacia una manufactura más flexible y eficiente. Según un informe de SmarTech Analysis, el mercado global de impresión 3D metálica superó los 3,000 millones de dólares en 2024 y se proyecta que alcance los 12,000 millones para 2030.

En áreas como la defensa, esta tecnología permite fabricar componentes críticos en sitio, reduciendo la dependencia de cadenas logísticas complejas. Con la energía, posibilita el diseño de turbinas más ligeras y eficientes. En automoción, permite producir series cortas de piezas con geometrías imposibles para la fundición tradicional, mejorando tiempos de lanzamiento al mercado.

Ventajas estratégicas y desafíos tecnológicos

Entre las principales ventajas de la impresión 3D en metal destaca la reducción de desperdicio de material (hasta 90% en comparación con métodos sustractivos), la personalización sin costes de molde y la capacidad de producir geometrías complejas con propiedades mecánicas optimizadas.

Sin embargo, los desafíos persisten. Los altos costos de los polvos metálicos, la necesidad de posprocesado (como tratamiento térmico o mecanizado), y las exigencias en control de calidad limitan su adopción masiva. Además, no todos los metales son aptos para impresión: aceros inoxidables, titanio, aluminio y aleaciones de níquel son los más utilizados, pero aún hay barreras para materiales exóticos o de alta resistencia.

Otro punto crítico es la certificación. En industrias reguladas como la aeronáutica o la medicina, garantizar la repetibilidad y resistencia de las piezas impresas requiere validaciones extensas, lo que eleva el umbral de entrada para fabricantes emergentes.

Aplicaciones industriales y escenarios futuros

Diversos proyectos confirman el avance de esta tecnología. La compañía española Meltio ha ampliado su presencia en sectores estratégicos como la minería, defensa y petróleo y gas. Su sistema híbrido de impresión con láser y alimentación de hilo metálico permite fabricar piezas en ambientes industriales hostiles o remotos. Firmas como Navantia, en el sector naval, o Sandvik, en minería, ya integran esta tecnología para reemplazo rápido de piezas.

Además, en el sector energético, compañías como Siemens Energy utilizan la impresión 3D en metal para fabricar álabes de turbina y optimizar la eficiencia térmica. En el ámbito espacial, la NASA y SpaceX desarrollan componentes de motores impresos en 3D para reducir peso y aumentar fiabilidad.

A futuro, se espera una integración más profunda con inteligencia artificial y robótica colaborativa, permitiendo líneas de producción autónomas donde el diseño generativo y la fabricación aditiva se combinen para lograr piezas optimizadas automáticamente.

La apuesta por la soberanía tecnológica y la sostenibilidad

El uso de impresión 3D en metal no solo responde a una lógica de eficiencia económica, sino también de soberanía tecnológica. Países con industrias críticas buscan reducir su dependencia de proveedores externos, especialmente ante disrupciones geopolíticas o logísticas. Esta tecnología permite crear centros de producción descentralizados, incluso en zonas de difícil acceso.

Desde una perspectiva ambiental, también ofrece beneficios: menos desperdicio, mayor eficiencia energética en algunos procesos y menor huella logística, al evitar traslados internacionales de piezas pesadas.

Pero el reto sigue siendo democratizar esta tecnología: bajar los costos, estandarizar los procesos y formar talento técnico capacitado para operarla con garantías.

Innovar o quedar atrás

La impresión 3D en metal no es una moda pasajera. Es una herramienta estratégica que transforma la lógica de la manufactura, acorta los tiempos de innovación y reduce vulnerabilidades estructurales. Las empresas que ya invierten en esta tecnología ganan ventaja competitiva y resiliencia. Las que no, corren el riesgo de quedar rezagadas en un entorno cada vez más exigente, ágil y globalizado.

Te invito a leer:

México capta más de 1,500 MDD en inversiones automotrices en 2025