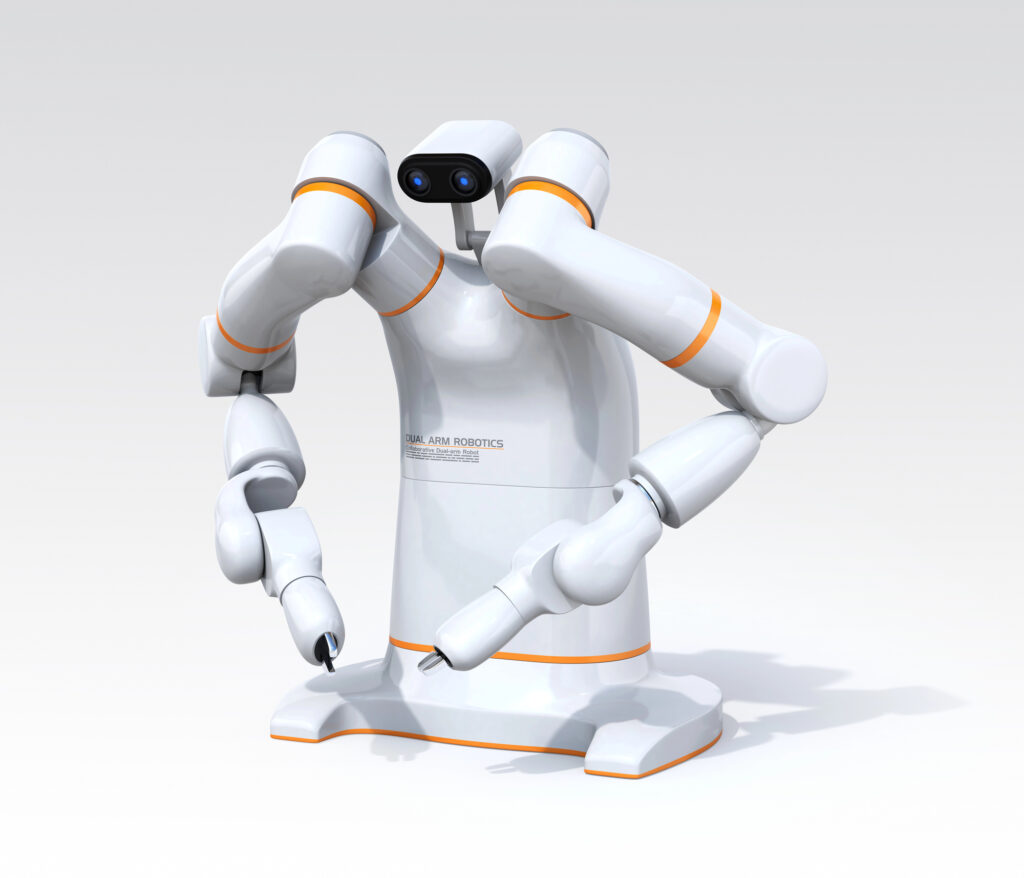

La industria global ha cruzado un umbral decisivo. Tras décadas de perfeccionar la automatización y la conectividad bajo el paraguas de la Industria 4.0, el sector manufacturero se encuentra ahora en un punto de inflexión: la Industria 5.0. En este nuevo paradigma, la clave no es únicamente la eficiencia impulsada por datos, sino la integración armónica entre capacidades humanas y robóticas. En el centro de esta revolución están los robots colaborativos —conocidos como cobots—, diseñados no para reemplazar, sino para trabajar junto a las personas.

A diferencia de los robots industriales tradicionales, que operan en espacios cerrados y aislados, los cobots están creados para interactuar de manera segura con operadores humanos. Gracias a sensores de alta precisión, algoritmos de control avanzados y un diseño ergonómico, estos sistemas pueden detectar la presencia de un trabajador y adaptarse a su ritmo sin comprometer la seguridad ni la productividad. Esta característica es precisamente la que los convierte en símbolo de una manufactura más humana, flexible e inclusiva.

Transformación productiva en marcha

Según datos de MarketsandMarkets, el mercado global de cobots alcanzará los 15,3 mil millones de dólares en 2030, con una tasa de crecimiento anual compuesta (CAGR) superior al 40%. Este fenómeno responde, en parte, a su adopción masiva por parte de pequeñas y medianas empresas que no podían asumir el coste y complejidad de los robots tradicionales. La facilidad de programación de los cobots, su rápida implementación y su bajo consumo energético los convierten en una solución versátil en múltiples sectores: desde la electrónica y la automoción hasta la farmacéutica y la logística.

Empresas como Universal Robots, ABB y Fanuc han lanzado modelos que ya operan en líneas de ensamblaje donde los trabajadores se encargan de las tareas más especializadas, mientras los cobots repiten operaciones físicas con precisión milimétrica. Tal como señala un informe reciente de Deloitte, “el valor diferencial de los cobots no está en sustituir al trabajador, sino en liberarlo de tareas monótonas para que pueda aplicar su creatividad, capacidad de decisión y juicio crítico en áreas más estratégicas”.

El rostro humano de la automatización

Uno de los aportes más relevantes de la robótica colaborativa es su impacto en la ergonomía laboral. La interacción constante con los cobots está demostrando ser un factor clave en la reducción de lesiones por esfuerzo repetitivo, uno de los principales desafíos en líneas de producción intensiva. Además, la adaptabilidad de estos sistemas a distintas tareas dentro del mismo entorno de trabajo permite una mayor personalización en productos sin perder escalabilidad, un atributo esencial en tiempos de demanda fluctuante.

En palabras de Enrico Krog Iversen, CEO de OnRobot, “la Industria 5.0 no trata solo de automatizar más, sino de automatizar mejor, con propósito. Los cobots son la herramienta que permite esta visión”.

Retos en la adopción y futuro inmediato

A pesar de sus ventajas, la implementación de cobots no está exenta de retos. La integración en procesos ya establecidos requiere rediseñar flujos de trabajo, capacitar al personal y, en algunos casos, superar resistencias culturales dentro de la organización. Además, la falta de estándares universales de interoperabilidad entre diferentes marcas y plataformas aún limita su despliegue masivo en entornos industriales altamente integrados.

No obstante, el camino ya está trazado. En países como Japón, Alemania y Corea del Sur, los cobots forman parte de políticas públicas para el fortalecimiento del tejido industrial. En México, el uso de cobots en empresas automotrices del Bajío y en plantas de ensamblaje del norte del país está empezando a mostrar beneficios medibles en términos de productividad y reducción de errores.

Colaboración como ventaja competitiva

Más allá del factor tecnológico, la verdadera disrupción que traen los cobots es una redefinición del lugar del ser humano en la industria. La colaboración entre trabajadores y máquinas inteligentes no solo optimiza procesos, sino que dignifica la labor humana al ubicarla en el centro de una estrategia de innovación con propósito.

La transición hacia la Industria 5.0 no es una utopía futurista, sino una realidad en construcción. Y en esa construcción, los cobots son tanto herramienta como símbolo de una manufactura que recupera su rostro humano sin renunciar a la inteligencia de las máquinas.

Te puede interesar: